Slewing Rings in Heavy Industrie: Principiile de proiectare și cerințele operaționale

2025.08.01

2025.08.01

Știri din industrie

Știri din industrie

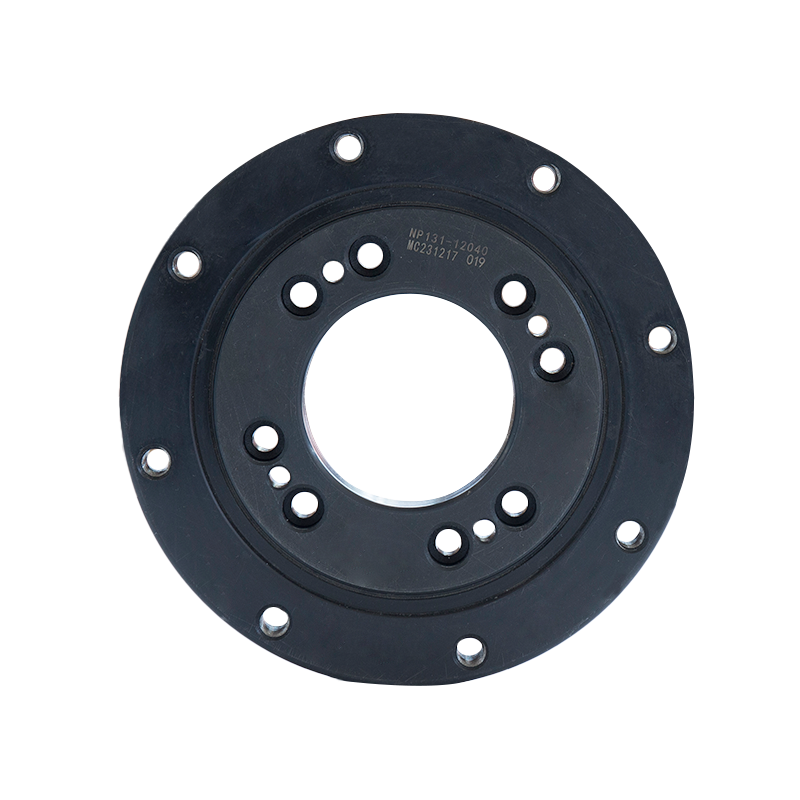

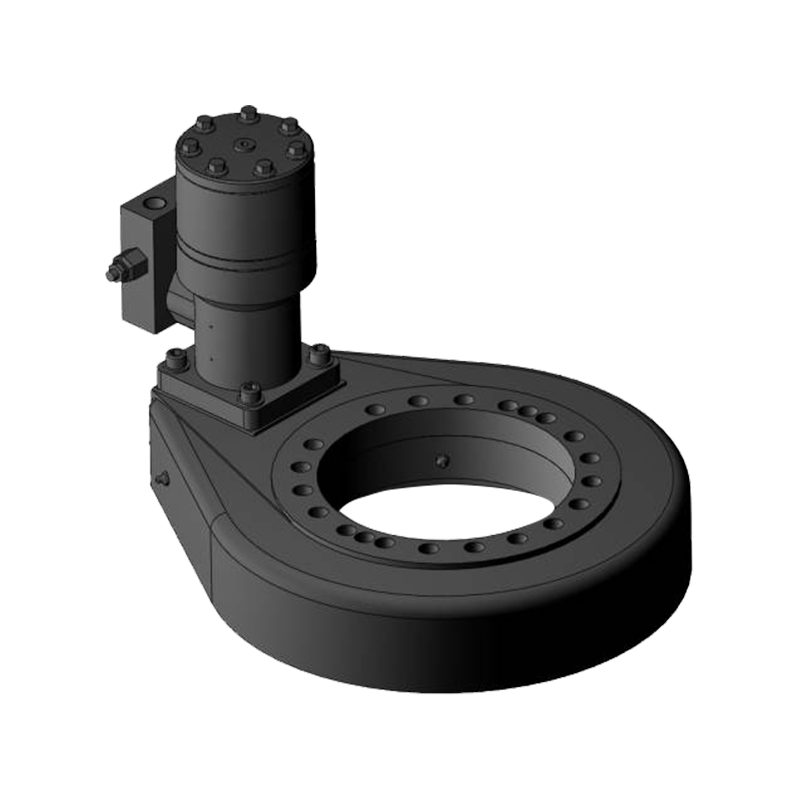

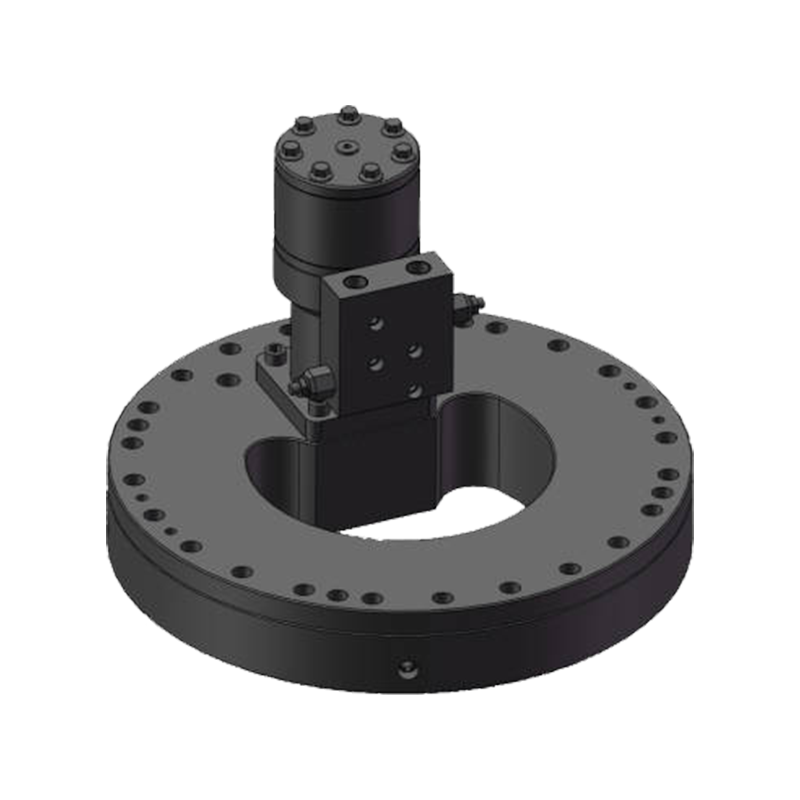

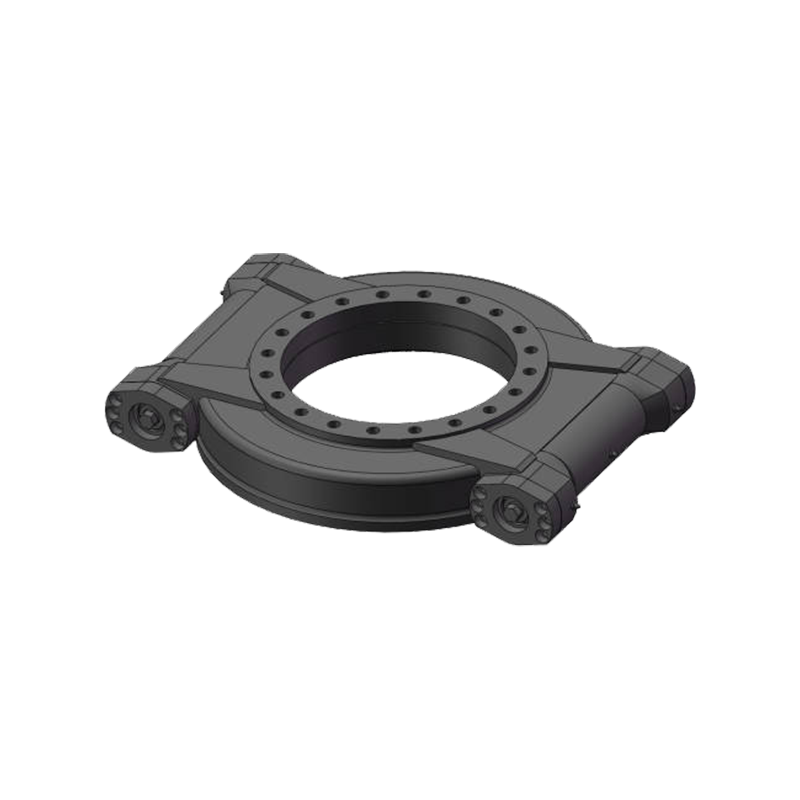

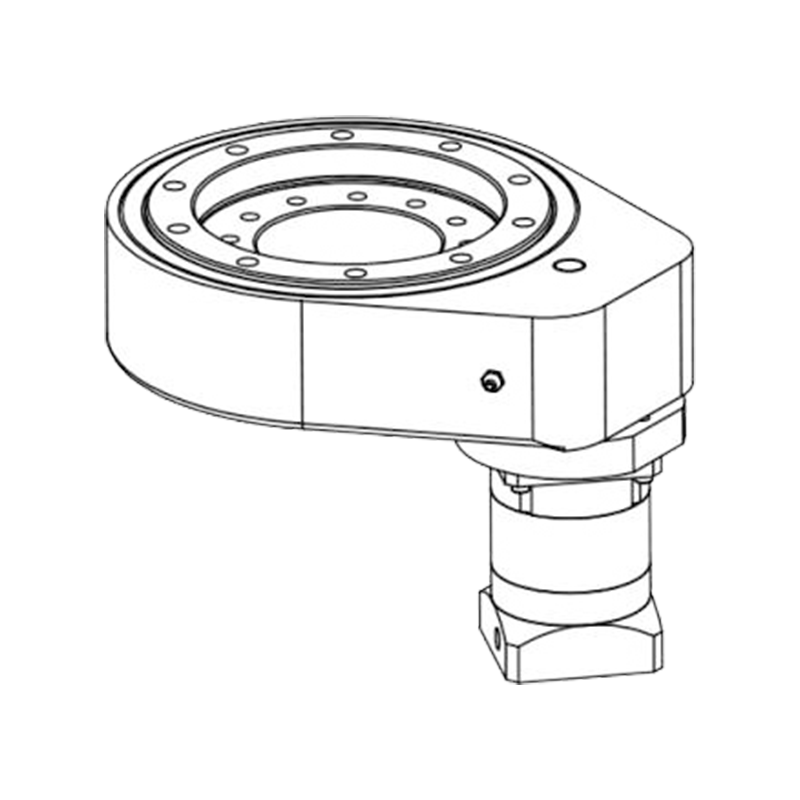

Inelele de lovire reprezintă o clasă critică de rulmenți de rotație cu diametru mare care permit mișcarea controlată sub sarcini extreme în aplicații de utilaje grele. Aceste componente specializate combină capacitatea de încărcare radială, axială și moment în ansambluri compacte unice, ceea ce le face indispensabile pentru construcții, minerit, energie eoliană și echipamente de manipulare a materialelor.

Configurații fundamentale de proiectare

Tipuri structurale primare

-

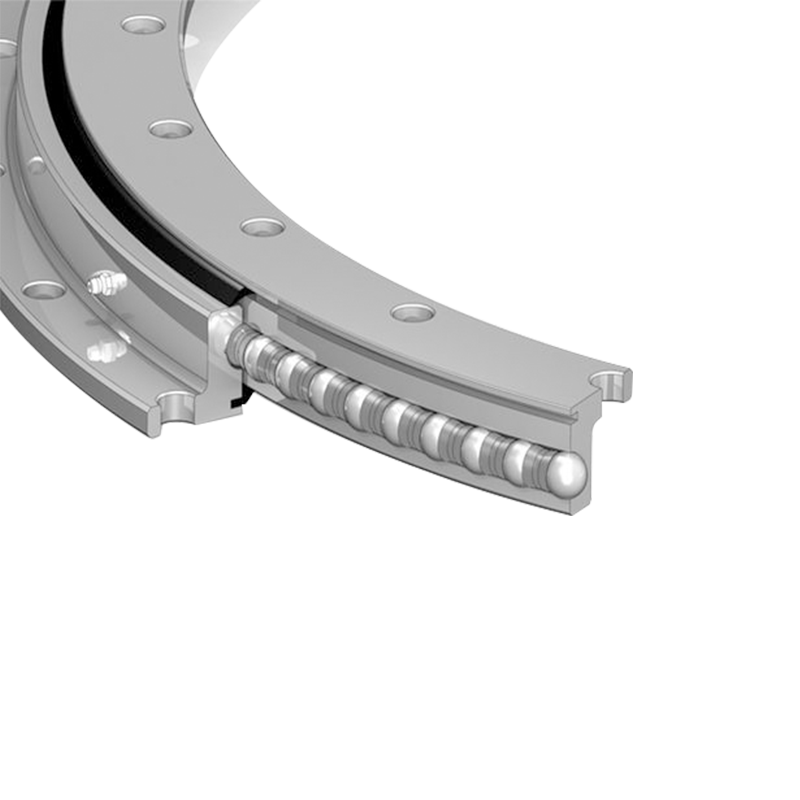

Minge de contact cu un singur rând în patru puncte (cea mai comună configurație industrială)

-

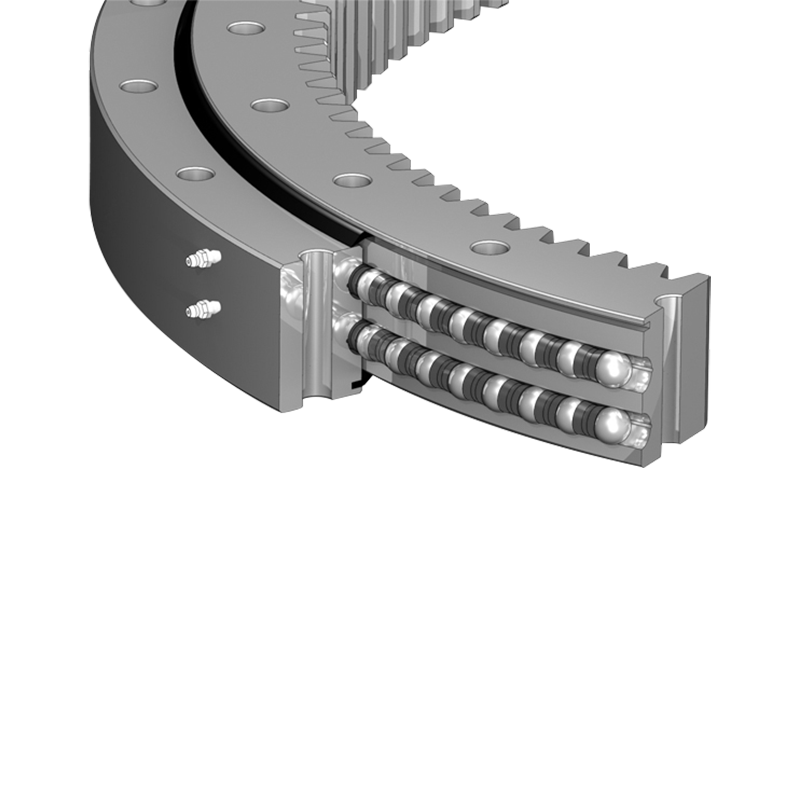

Minge cu două rânduri (distribuție îmbunătățită a sarcinii)

-

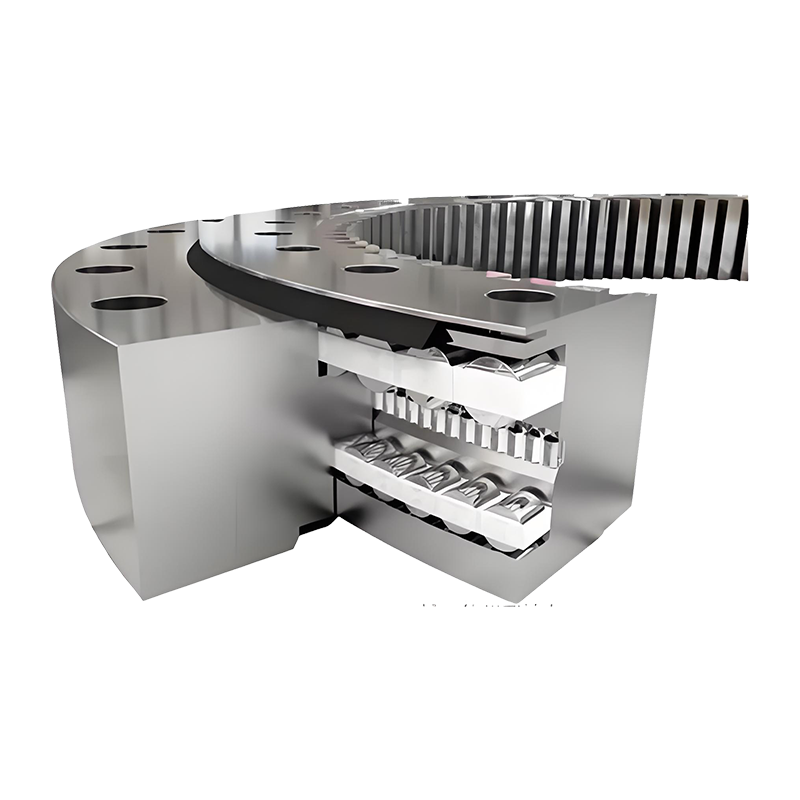

Roller încrucișat (Capacitate superioară de încărcare a momentului)

-

Roller cu trei rânduri (capacitate maximă de încărcare)

Elemente de proiectare critică

-

Geometrie de curse (Arcul gotic vs. profilul circular)

-

Integrarea angrenajului (Configurații externe/interne ale dinților)

-

Provizii de montare (modele de șuruburi, diametre pilot)

-

Sisteme de etanșare (sigilii multi-labirint, v-ring sau compozite)

Considerații despre știința materială

Metalurgie standard

-

Materiale de curse : 42crMO4 (întărit la 58-62 hrc)

-

Elemente rulante : 100CR6 oțel lagăr (60-64 HRC)

-

Componente structurale : S355J2G3 Oțel carbon

Aliaje specializate

-

Variante rezistente la coroziune : 1.4418 Oțel inoxidabil

-

Aplicații la temperaturi scăzute : 34crnimo6 cu tratament termic special

-

Versiuni la temperaturi înalte : 32CRMOV12-28

Ingineria capacității de încărcare

Ratinguri de încărcare statică

-

Capacitate statică de bază (C₀) : 500 kN până la 50.000 kN Interval

-

Capacitate de încărcare a momentului (M) : 50 KNM până la 5.000 KNM

-

Calcule de încărcare combinate (Standarde ISO 76/281)

Performanță dinamică

-

Estimarea vieții de oboseală (Calcule de viață L10)

-

Cerințe de ungere (Selecție de grăsime pe baza valorii DN)

-

Limitări de viteză (de obicei <50 rpm pentru diametre mari)

Defalcarea aplicațiilor industriale

Mașini de construcție

-

Macarale Crawler : 3.000-5.000 mm unități de diametru

-

Macarale turn : Moment Sarcge Optimized Designs

-

Pompe de beton : Variante compacte de înaltă rigiditate

Aplicații din sectorul energetic

-

Sisteme de pitch/țesături de turbină eoliană : 1.500-4.000 mm

-

Sisteme de urmărire solară : Proiecte optimizate de costuri

-

Echipamente hidroenergetice : Versiuni rezistente la coroziune

Sisteme de manipulare a materialelor

-

Stacker-Reclamers : 4.000-8.000 mm diametre

-

Încărcătoare de nave : Pachete de mediu cu apă sărată

-

Lopeți miniere : Modele extreme rezistente la impact

Procese de fabricație

Prelucrare de precizie

-

Cursa de curse (precizia formei <0,01mm)

-

Generarea dinților de viteză (DIN 3962/ISO 1328 Standarde)

-

Finisarea suprafeței de montare (Flatness <0,05mm/m)

Tratament termic

-

Întărirea cazurilor (Adâncimea carcasei de 2-5 mm)

-

Întărirea inducției (Tratamentul localizat de pistă)

-

Simuierea stresului (Tehnici de îmbătrânire a vibrațiilor)

Verificarea calității

-

Inspecție NDT (UT, MPI, testare penetrant)

-

Măsurarea coordonată (Verificarea profilului de viteză)

-

Rularea testelor (Testarea încărcăturii la scară completă)

Considerații de întreținere și servicii

Strategii de ungere

-

Sisteme de grăsime centralizate (Recuperare automată)

-

Lubrifierea băii de ulei (aplicații de mare viteză)

-

Lubrifianți de specialitate (Presiune extremă de calitate alimentară)

Monitorizarea purtării

-

Analiza vibrațiilor (urmărirea stării rulmentului)

-

Eșantionare cu grăsime (purtați analiza particulelor)

-

Măsurarea de reacție (Indicația de uzură a angrenajului)

Dezvoltări tehnologice emergente

Materiale avansate

-

Rulmeri ceramici hibride (role de nitru de siliciu)

-

Inginerie de suprafață (Acoperiri DLC, textură laser)

-

Componente compozite (inele de susținere a fibrei de carbon)

Sisteme de rulment inteligent

-

Senzori încorporați (tulpină, temperatură, vibrație)

-

Monitorizare a stării fără fir (Integrare IoT)

-

Algoritmi de întreținere predictivă

Inovații de fabricație

-

Tehnici de reparare a aditivilor (Placarea laser a traseelor de curse)

-

Simulare digitală de gemeni (optimizarea distribuției sarcinii)

-

Sisteme de asamblare automată

Ghiduri de selecție și specificații

Lista de verificare a parametrilor de proiectare

-

Analiza cazurilor de încărcare (Evaluarea scenariului cel mai rău)

-

Factorii de mediu (temperatură, contaminare)

-

Profil de mișcare (Oscilarea vs. rotația continuă)

-

Cerințe de viață a serviciului (Accesibilitate de întreținere)

Abordări de optimizare a costurilor

-

Modele standard vs. (compromisuri de timp de plumb)

-

Selectarea materialelor (Performanță vs. Bilanțul costurilor)

-

Alternative de sigilare (potrivirea condițiilor de funcționare)

Concluzie

Inele industriale Continuați să evoluați ca componente esențiale ale utilajelor grele, proiectele moderne împingând limitele capacității de încărcare, durabilității și capacităților inteligente de monitorizare. Selectarea și întreținerea corectă a acestor componente critice afectează în mod direct timpul de funcționare a echipamentelor și costul total al proprietății. Pe măsură ce digitalizarea transformă echipamentele industriale, tehnologia inelului de slewing se adaptează cu senzori încorporați și materiale avansate pentru a răspunde cerințelor operațiunilor din ce în ce mai automatizate și bazate pe date. Evoluțiile viitoare se vor concentra probabil pe intervale de servicii extinse prin intermediul îmbunătățirii ingineriei de suprafață și a capacităților de auto-monitorizare, solidificându-și în continuare rolul de activatori fundamentali ai mișcării industriale grele.